Quais são os metais e tipos de peças mais indicados para o processo de fundição?

Processos de conformação metalúrgica

Tema 1 Fundição: Modelagem em areia, molde metálico (permanente)

Um breve histórico sobre a fundição

A história do processo de fundição possui registros de 6.000 anos a.C., quando houve a transição do Período Neolítico para a Idade do Bronze. O cobre foi um dos primeiros metais empregado em processos rudimentares de fundição. Com ele, utensílios e ferramentas foram fabricados, o que permitiu melhoria nos processos agrícolas.

Posteriormente, tentativas de misturas de metais foram feitas, tendo-se concluído que a mistura de cobre e estanho — o bronze — apresentava melhor resistência.

Em um momento posterior o ferro foi empregado no processo de fundição para a confecção de armas e ferramentas. Seu processamento era mais sofisticado, pois envolvia a retirada de impurezas e ajuste, mesmo que grosseiro, do teor de carbono nele contido.

Processo de fundição

O processo de fundição consiste em liquefazer um metal ou liga metálica e colocá-lo em um molde com a forma e medidas desejadas, para que, durante o processo de resfriamento e posterior solidificação, o metal tome a forma desejada.

A fundição é um dos modos mais econômicos de obtenção de peças com geometrias complexas, sendo o caminho mais curto entre a matéria-prima e a peça em seu formato acabada.

Em geral, esse processo é empregado em metais cujo ponto de fusão não seja muito elevado e que apresentem boa fluidez, para facilitar o processo de preenchimento de espaços do molde.

O processo de fundição pode ser classificado de acordo com o tipo de força empregada ou pelo tipo de molde utilizado, conforme tabela a seguir:

| Tipo de Força | Tipo de Molde |

| Por gravidade | |

|---|---|

| Areia (molde descartável). | |

| Em casca (Shell Molding). | |

| Molde permanente (molde metálico, bipartido). | |

| Cera perdida (molde e modelo descartáveis). | |

| Por pressão | Injeção (molde metálico). |

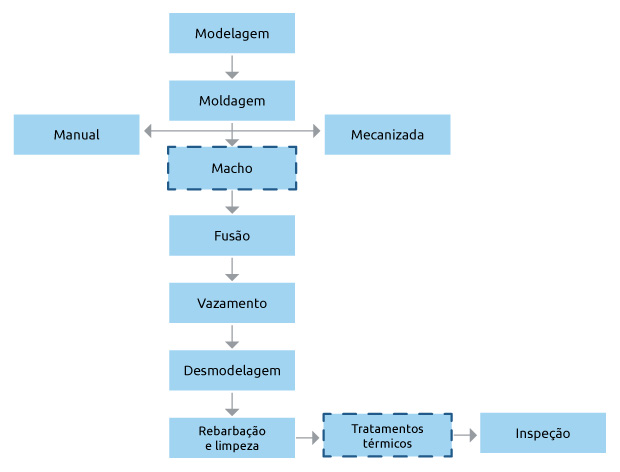

O processo de fundição pode ser resumido nas etapas genéricas apresentadas no fluxograma a seguir.

- Modelagem - É a etapa que consiste na construção de um modelo. O modelo deve prever que haverá contração do metal quando de sua solidificação. Em geral, o modelo é feito de madeira, alumínio, aço, resina plástica, gesso ou isopor.

- Moldagem - É a etapa referente à construção de um molde. O molde é o dispositivo no qual o metal fundido é colocado para obtenção da peça desejada, podendo ainda ser confeccionado de material refratário ou metal. O molde é moldado sobre o modelo, que, após retirado, deixa uma cavidade com o formato da peça a ser fundida.

Os moldes metálicos, também chamados de permanentes, são empregados em situações em que a quantidade de peças idênticas é muito grande, pois justifica o custo mais elevado desse tipo de molde. Já nas situações com maior variedade de dimensão e menor quantidade de peças, o molde de areia é aplicável.

- Macho - Dependendo da geometria da peça, pode ser empregado um macho. Esse dispositivo (feito também de material refratário ou metal) tem a finalidade de formar os vazios, furos e reentrâncias da peça. Os machos são posicionados nos moldes antes de seu fechamento.

- Fusão - Essa etapa de fusão do metal ou liga ocorre em fornos específicos, tais como forno cubilô, forno à indução ou forno a arco voltaico.

- Vazamento - Após a fusão do metal, ocorre a etapa de vazamento. Nela, o molde é preenchido com metal líquido, conforme mostrado na figura a seguir.

- Desmoldagem - Após a solidificação do metal ocorre a etapa de desmoldagem. Nela, ocorre a retirada da peça do molde. Essa etapa pode ser manual ou mecânica.

- Rebarbação e limpeza - A peça desmoldada ainda precisa passar por uma etapa para a retirada de sobremetal; essa etapa é a rebarbação. Nela, há a retirada dos canais de alimentação, massalote (cabeça quente) e rebarbas. Essa etapa é realizada em temperaturas próximas à temperatura ambiente.

Ao final dessa etapa de ajuste grosseiro da superfície, ocorre a etapa de limpeza. Nessa etapa são retiradas as incrustações, tais como incrustações de areia. A limpeza pode ser feita por jateamento abrasivo, por exemplo.

- Tratamentos térmicos - As peças, embora estejam com forma e tamanho desejados, ainda possuem uma microestrutura bruta de fusão; assim, tratamentos térmicos são realizados a fim de adequar a microestrutura e as propriedades mecânicas do material.

- Inspeção - Finalmente, inspeções destrutivas ou não destrutivas podem ser realizadas a fim de verificar a adequação do produto ao grau de qualidade desejado.