Como é possível diminuir a quantidade de areia utilizada no processo de fundição?

Para saber mais, assista agora ao vídeo:

Como é possível diminuir a quantidade de areia utilizada no processo de fundição?

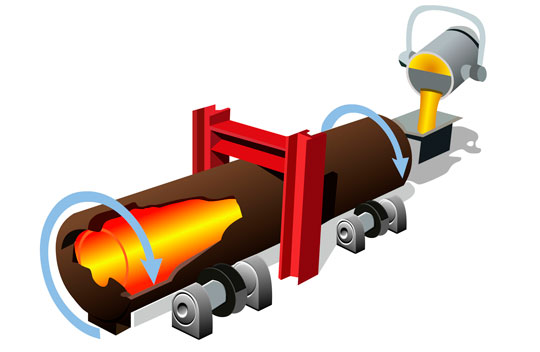

A fundição por centrifugação consiste em um processo em que o metal líquido é vazado em um molde em movimento circular uniforme; com a força centrífuga resultante, mantém o metal líquido na parede do molde, formando a peça.

A figura esquemática a seguir resume o processo de fundição por centrifugação.

Esse processo pode ser classificado pela posição do eixo de rotação em:

A utilização da força centrífuga para a confecção de peças fundidas foi revelada na patente de AG Eckhardt, em 1809. Utilizando esses princípios, em 1852, Alfred Krupp, iniciou um processo de fabricação de pneus de aço para rodas ferroviárias.

O processo é controlado por algumas variáveis fundamentais, que veremos a seguir:

Cabe destacar que o material produzido pelo processo de fundição por centrifugação apresenta menor densidade de defeitos, além de segregar as impurezas para o furo da peça, permitindo a retirada posterior. A perda de material é menor quando comparada ao processo de fundição convencional. O produto apresenta melhores propriedades mecânicas do que o fabricado por processos convencionais de fundição. Observa-se um menor tempo gasto no preparo do molde quando comparado a outros processos.

A velocidade de rotação da moldação impacta diretamente a qualidade da peça fundida. Aplicando-se uma velocidade adequada, haverá uma rápida solidificação, com um mínimo de vibrações.

Esse processo de fundição por centrifugação permite a fabricação de tubos bimetálicos, tais como os empregados na indústria do petróleo.

A utilização de uma grande quantidade de areia verde no processo de fundição convencional, incentivou a busca por alternativas mais eficientes. Inventado na Alemanha por Johannes Croning, em 1941, o processo de fundição de precisão – em casca (shell molding) é também conhecido como processo Croning, ou processo C.

A principal diferença entra a moldagem de areia tradicional é a adição de resina (1 a 6%) na areia, garantindo a aglomeração dos grãos. A resina fenol-formaldeído é a mais utilizada no processo de fundição de precisão. Essa resina é polimerizável a quente, dispensando a etapa de compactação da areia. Assim, é possível fabricar moldes mais finos, de 3 a 10 mm de espessura, com elevada resistência. Outra vantagem é a possibilidade de reciclagem da mistura areia-resina a partir da queima da resina a temperaturas elevadas.

O processo pode utilizar dois tipos de equipamentos:

No processo utilizando a caixa de areia basculante, o modelo é feito de metal para resistir ao calor e, às vezes, à chama. O modelo é acoplado a uma placa de separação.

Na sequência, a placa e o modelo são aquecidos entre 200 e 250 ºC e, ao bascular a caixa de areia sobre o conjunto aquecido, a areia com resina é depositada sobre o conjunto. Com a fusão da resina e aderência à areia, forma-se uma casca sobre o molde e a placa.

A casca de areia e a resina, ainda fixada ao modelo, é curada em estufa entre 350 e 450 ºC. Após, com a retirada do modelo, a casca forma o molde. O molde é montado em uma caixa de areia e pode receber o metal líquido. Com a solidificação do metal e esfriamento da peça, o molde é quebrado e a peça retirada.

Podemos citar algumas vantagens desse processo:

Apesar das vantagens apresentadas, o processo de fundição em casca é um dos mais caros no que diz respeito à moldagem, apresentando maior custo com materiais e energia. Outro destaque é a limitação quanto ao peso e dimensões máximas das peças a serem fundidas. É um processo que não se justifica para pequenas quantidades de peças. Pela característica do molde, há maior dificuldade na retirada de gases do material. Na verdade, as resinas aumentam a emissão de gases.

No processo de fundição por cera perdida, modelos são fabricados em cera e posteriormente os moldes são montados/fabricados contendo esses modelos. O metal líquido é injetado no molde, vaporizando a cera e ocupando o seu lugar.

Em geral, esse processo é utilizado quando as peças possuem muitos detalhes, quando há necessidade de precisão dimensional e existe uma exigência de excelente padrão de acabamento. Um exemplo de aplicação deste processo pode ser visto na figura a seguir.

Para saber mais, assista agora ao vídeo: